|

Основные данные

|

Аппарат ДC 400А – промышленный инверторный сварочный источник на ток до 400А (ПВ 100%) с микропроцессорным управлением, для сварки покрытым электродом и аргонодуговой сварки.

Предназначен для работы в цеховых и полевых условиях при питании, как от стационар-ной сети, так и от автономных генераторов.

ДС 400А использует инновационную систему управления сварочной дугой с обратной связью, обеспечивающей контроль процесса с частотой более 1000 измерений в секунду. Это делают дугу управляемой и снижает разбрызгивание на 25-30%.

Аппарат специально разработан для производства монтажных и ремонтных работ, где необходимо стабильно высокое качество сварки.

Гарантия – 3 года.

МОЩНЫЙ

- Максимальный сварочный ток 400А при ПВ=100

- Управляемый вентилятор охлаждения включается только при необходимости

- Увеличенное напряжение дуги позволяет вести сварку на кабелях суммарной длиной 100м

ПРОЧНЫЙ И НАДЕЖНЫЙ

- Прочный стальной корпус

- Работа в диапазоне температур от -40°С до +40°С

- Усиленные силовые разъёмы

- Поддержание заданного тока вне зависимости от колебаний напряжения сети

- Адаптация для питания от автономного генератора

- Двойной входной фильтр, улучшающий электромагнитную совместимость источника с питающей сетью, защиту от помех и скачков U в сети.

ШИРОКИЕ ВОЗМОЖНОСТИ СВАРКИ

- Режим контактного и бесконтактного зажигания дуги на малом токе

- Непрерывный и импульсный режим работы

- 2-х тактный и 4-х тактный режимы работы

- Регулируемое время нарастания и спада тока при окончании сварки. Плавное нарастание сварочного тока необходимо для снижения износа электрода и защиты места начала сварки, а плавный спад предотвращает образование кратера

- Режим фокусировки дуги

- Режим «Миниток» позволяющий во время сварки производить быстрое переключение между двумя заданными уровнями тока

- «Быстрая» память сварочных режимов

- Плавное регулирова¬ние сварочного тока в диапазоне от 25 до 400 А. Точность задания тока – до 1А, контролируется цифровым индикатором

- Инновационная система управления сварочной дугой с обратной связью на частотах более 1000Гц. Дуга становится абсолютно управляемой. Разбрызгивание снижено на 25-30%

- Система "форсирования" сварочной дуги в режиме РД контролирует поведение сварочной дуги, делая ее мягкой, либо увеличивает проплавление и давление дуги

- Регулировка наклона вольтамперной характеристики в режиме РД от 0.4В/А до 1.25В/А управляет переносом ме¬талла, в зависимости от конкретных условий сварки и типа электрода, что особенно важно при сварке целлюлозными электродами.

ПРОСТОТА И УДОБСТВО ИСПОЛЬЗОВАНИЯ

- Интуитивно понятный интерфейс

- Цифровая индикация всех параметров сварки

- «Безопасный вариант» - имеет пониженное напряжение холо¬стого хода - 12 В и может исполь-зоваться для сварки в особо опасных условиях

- Система «горячий старт» обеспечивает легкое возбуждение сварочной дуги

- Система «антистик» защищает электрод от прилипания к детали

- Аналоговый и цифровой пульт ДУ для дистанционного управления сварочным током

- Отображение сварочного тока на индикаторе цифрового пульта ДУ

- Точный выбор диапазона регулировки тока с пульта ДУ

- Автоматическое отключение источника при перегреве, пониженном напряжении и отсутствии од¬ной из фаз питающего напряжения

- Управляемый вентилятор включается только при нагреве силовых элементов

- Встроенный ротаметр с подсветкой.

ИМПУЛЬСНЫЙ РЕЖИМ незаменим для управления процессом тепло¬вложения и кристаллизации сварочной ванны. Применение импульсного режима:

- облегчает работу сварщика при сварке деталей малых толщин,

- ведение сварки в различ¬ных пространственных положениях,

- снижает требования к квалификации сварщика, например при сварке вер¬тикальных и потолочных швов.

Наличие импульсного режима работы, при котором возможна регулировка времени и тока импульса, а также времени и тока паузы позволяет в широких пределах регулировать глубину проплавления и скорость кристаллизации металла шва при сварке труб и металлоконструкций в любом пространственном положении. Продолжительность и величина тока импульса подбирается таким образом, чтобы обеспечить проплавление, но не допустить прожога материала. Во время тока паузы сварочная ванна при минимально возможном токе горения дуги должна охладиться и частично закристаллизоваться. При помощи импульсного режима можно обеспечить требуемую проплавляющую способность дуги без опасности прожогов и получить большее количество наплавленного металла в единицу времени. При этом упрощается технология однопроходной сварки и выполнение корневых проходов при многослойной сварке труб и металлоконструкций без подкладок даже при больших, чем при обычной сварки, допусках на сборку, повышается эффективность процесса сварки и улучшается формирование швов. Швы получаются с плавными очертаниями и мелкой чешуйчатостью, соответствующей выбранному режиму пульсации дуги.

Режим модуляции (фокусировки) дуги позволяет максимально сфокусировать дугу, что дает возможность точнее управлять направлением перемещения и размером сварочного пятна.

Импульсная модуляция тока дуги, по-другому - наложение колебаний определенной частоты на стандартную форму тока, позволяет изменить глубину и форму проплавления металла, изменить форму сварочной дуги от традиционного «колокола» до более концентрированного вида – сфокусировать ее. Помимо изменения формы, дуга приобретает большую стабильность и «давление».

Основное отличие импульсной модуляции тока от традиционной сварки в импульсном режиме в частоте переменной составляющей тока. Ели для импульсного режима это, как правило, единицы или десятки Гц, то в случае импульсной модуляции – это сотни Гц. В последнем случае, скорость изменения тока сравнима со скоростью протекания динамических процессов в дуге.

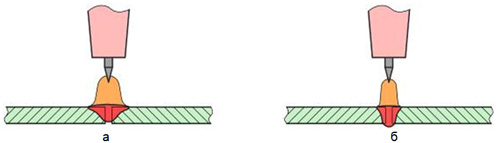

а) «обычная» сварочная дуга. б) «фокусированная» сварочная дуга.

Таким образом, функция фокусировки дуги позволяет получить точно сфокусированную стабильную сварочную дугу с высоким давлением плазмы и надежный равномерный провар шва.

При сварке корневого прохода труб по открытому зазору фокусировка и увеличение давления плазмы дуги позволяет получать уверенное проплавление и формирование обратного валика даже при уменьшении зазора до 1,5 мм. При сварке заполняющих проходов стабилизация дуги и увеличение температуры анодного пятна ведет к лучшему проплавлению металла и уменьшению риска получения несплавлений.

Режим фокусировки стабилизирует конус дуги и уменьшает блуждание, позволяя упростить сварку угловых стыков.

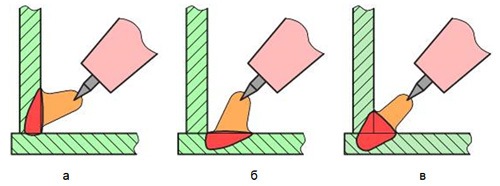

а, б) отклонение «обычной» сварочной дуги при сварке угловых швов. в) «фокусированная» сварочная дуга.